В современном производстве точность и эффективность являются ключом к конкурентоспособности. Среди различных методов обработки на станках с ЧПУ фрезерование на станине выделяется своей исключительной жесткостью, высокой производительностью резки и способностью обрабатывать крупные заготовки с высокой точностью.

На онлайн-платформе Keso, предоставляющей услуги по обработке на станках с ЧПУ, инженеры и производители могут легко получить доступ к профессиональным решениям по фрезерованию станин и другим видам прецизионной обработки — от проектирования до производства — начиная с доставки всего за 3 дня.

Что такое фрезерование на поддоне?

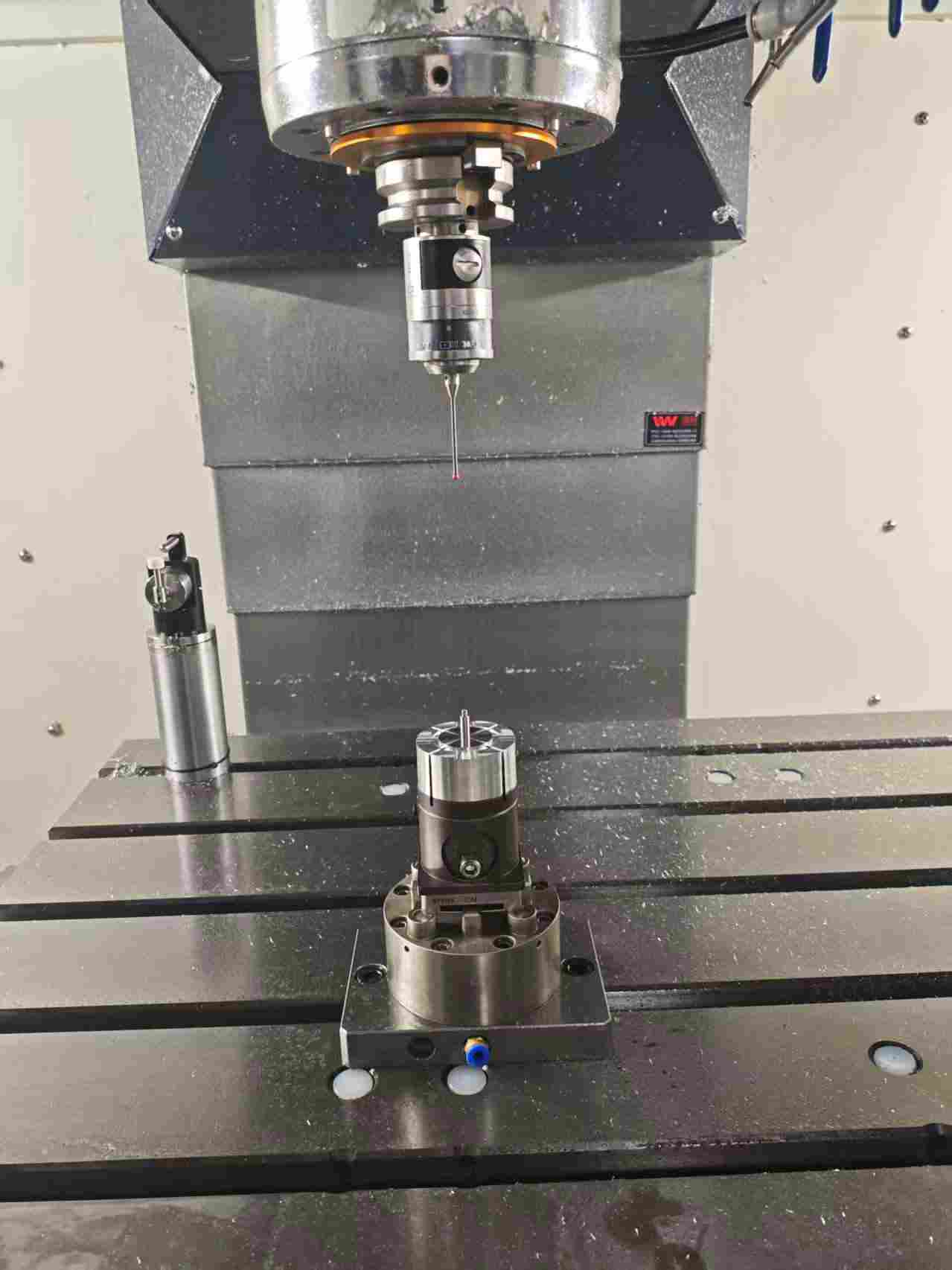

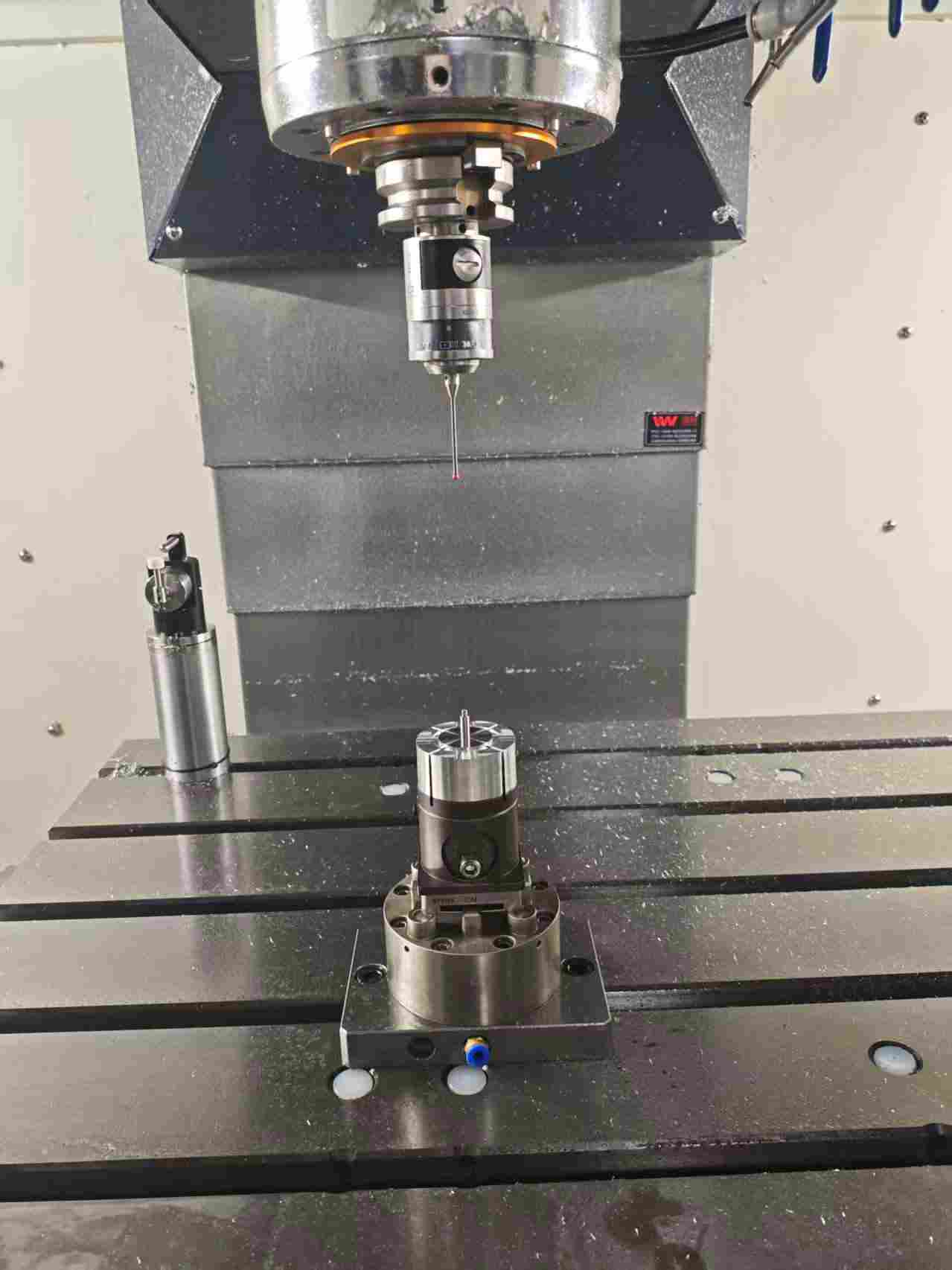

Фрезерование на станине — это процесс обработки, при котором рабочий стол остается неподвижным, а шпиндельная головка перемещается вдоль нескольких осей (обычно X, Y и Z). В отличие от традиционных вертикальных фрезерных станков, неподвижный рабочий стол фрезерного станка обеспечивает исключительную жесткость и устойчивость, особенно при обработке тяжелых деталей.

С момента своего появления в XX веке фрезерные станки с режущим механизмом играют важнейшую роль в таких отраслях, как производство пресс-форм, автомобилестроение, аэрокосмическая промышленность и производство тяжелого оборудования, став незаменимым инструментом в современной металлообработке.

История и эволюция послойного фрезерования

Фрезерные станки с плоской станиной имеют долгую и влиятельную историю в эволюции технологии обработки материалов.

• Начало 20 века: Были внедрены первые фрезерные станки с вертикальным расположением станка, предназначенные для обработки крупных металлических деталей с большей стабильностью, чем традиционные вертикальные фрезерные станки.

• Середина XX века: Широкое распространение в производстве пресс-форм, автомобилестроении и машиностроении благодаря их жесткости и грузоподъемности.

• С конца XX века по настоящее время: интеграция с технологией ЧПУ позволила автоматизировать, обеспечить точную и воспроизводимую обработку. Современные фрезерные станки сочетают традиционную прочность конструкции с интеллектуальными системами управления ЧПУ, расширяя область применения в аэрокосмической, медицинской и высокотехнологичной отраслях.

Эволюция фрезерования под давлением отражает растущий спрос на более крупные, тяжелые и точные заготовки в различных отраслях промышленности.

Типы фрезерных станков с неподвижным основанием

Фрезерные станки с листовым металлом можно классифицировать по степени автоматизации, размеру и функциональности:

• Традиционные фрезерные станки с листовым прокатом

Ручной привод, используется преимущественно для простых или сложных задач по резке.

Идеально подходит для цехов с крупными заготовками, но с ограниченными требованиями к автоматизации.

• Фрезерные станки с ЧПУ

Оснащен системой числового программного управления, обеспечивающей автоматическое перемещение по осям X, Y и Z.

Подходит для высокоточной и серийной продукции, широко используется в промышленности и аэрокосмической отрасли.

• Малые/компактные мельницы с кессонным креплением

Предназначен для деталей среднего размера и легких грузов.

Экономически выгодно для небольших заводов или для прототипирования.

• Мощные фрезерные станки с куском металла

Крупные, прочные станки, предназначенные для обработки тяжелых или крупных компонентов, таких как блоки цилиндров двигателей, большие пресс-формы или промышленное оборудование.

Способен выдерживать высокий крутящий момент и интенсивную резку без ущерба для точности.

Понимание этих типов помогает производителям выбрать подходящий фрезерный станок для нужд своего проекта.

Как работает фрезерный станок с листовым металлом? Основные принципы работы.

Типичный фрезерный станок с неподвижной станиной состоит из трех основных элементов: неподвижной станины, подвижной шпиндельной головки и системы режущего инструмента.

• Перемещение по оси X: осуществляется путем перемещения шпиндельного суппорта вдоль станины.

• Перемещение по оси Y: контролируется шпиндельной головкой или колонной, перемещение осуществляется горизонтально.

• Перемещение по оси Z: шпиндель перемещается вертикально для регулирования глубины резания.

Благодаря неподвижному положению заготовки на протяжении всего процесса, фрезерный станок с неподвижной станиной обеспечивает исключительную стабильность, позволяя выполнять точную обработку без вибраций — что особенно подходит для резки металла в тяжелых условиях.

Четыре основных преимущества послойного фрезерования

1. Исключительная жесткость и устойчивость.

Конструкция с неподвижным рабочим столом обеспечивает минимальную вибрацию даже при больших объемах резки, сохраняя жесткие допуски и точность обработки поверхности.

2. Мощная режущая способность для тяжелых грузов.

Высокомоментные шпиндельные головки позволяют эффективно обрабатывать толстые или прочные материалы, такие как сталь, титан и чугун.

3. Замечательная грузоподъемность

Жесткая станина, часто изготовленная из высококачественного чугуна, способна выдерживать заготовки весом в несколько тонн без ущерба для точности.

4. Исключительная экономичность и долговечность.

Несмотря на то, что первоначальные инвестиции могут быть выше, фрезерные станки с неподвижным основанием обеспечивают долгосрочную надежность, более низкие затраты на техническое обслуживание и отличную окупаемость инвестиций.

Подходящие материалы и детали обработки

Фрезерные станки с листовым металлом могут обрабатывать широкий спектр металлов и сплавов, каждый из которых требует учета специфических особенностей:

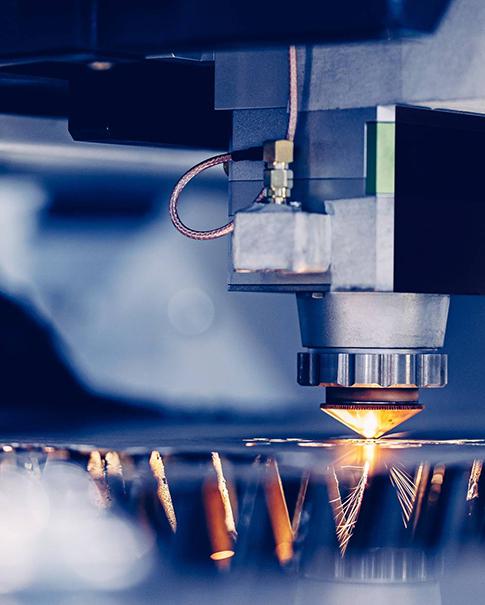

• Сталь: Для высокопрочных сталей требуются более низкие скорости резания и более прочный, износостойкий инструмент. Широко используется в тяжелой технике, автомобильной и аэрокосмической промышленности.

• Алюминий: легче обрабатывается на высоких скоростях, но требует тщательного удаления стружки для предотвращения засорения инструмента. Часто используется в автомобильных деталях и легком машиностроении.

·Титан: Чрезвычайно прочный и термостойкий материал, подходящий для деталей аэрокосмической и медицинской отраслей. Требует высокой жесткости и оптимизированной подачи во избежание износа инструмента.

Медь и латунь: мягкие и проводящие металлы, идеально подходящие для изготовления электрических компонентов или декоративных деталей. Для поддержания чистоты поверхности требуется соответствующий инструмент.

• Чугун: Твердый и хрупкий; жесткость станины фрезерного станка обеспечивает точную резку без вибрации. Широко используется в пресс-формах, блоках цилиндров двигателей и промышленном оборудовании.

Советы по обработке:

• Для обработки высокопрочных металлов используйте инструменты из твердосплава с покрытием.

• Оптимизация скорости вращения шпинделя и скорости подачи в зависимости от типа материала.

• Обеспечьте подачу охлаждающей жидкости/смазки для термочувствительных материалов, таких как титан.

• Обеспечьте надлежащее зажимание заготовки для минимизации вибрации и улучшения качества поверхности.

Примеры применения в реальных условиях

1. Аэрокосмические компоненты

Крупные конструктивные элементы самолетов, такие как кронштейны крыла или опоры двигателя, требуют высокой жесткости фрезерования для достижения жестких допусков и превосходного качества поверхности.

2. Автомобильные запчасти

Фрезерование под давлением выгодно для блоков цилиндров, корпусов коробок передач и компонентов шасси из-за их размеров, веса и требований к точности.

3. Изготовление пресс-форм

Пресс-формы для литья под давлением, литья под давлением и штамповки часто имеют глубокие полости и требуют интенсивной обработки. Фрезерование станины обеспечивает стабильность в процессе обработки, уменьшая деформацию и повышая точность.

4. Промышленное оборудование

Фрезерование станин широко используется для изготовления станин станков, крупных рам и тяжелого энергетического оборудования, обеспечивая структурную целостность и точные размеры.

Эти примеры демонстрируют, как фрезерные станки с листовым прокатом повышают производительность и надежность в различных отраслях промышленности.

Когда следует выбирать фрезерование поддона

Фрезерование на подложке следует применять в следующих случаях:

• Обработка крупных пресс-форм или компонентов оборудования, таких как пресс-формы для литья под давлением или литья под давлением.

• Обработка высокопрочных металлов, таких как сталь, титан или чугун.

• Для вашего проекта требуются высокая жесткость и точность.

• Выполнение работ по резке глубоких полостей или при больших нагрузках, где контроль вибрации имеет решающее значение.

В таких условиях фрезерование под давлением обеспечивает высочайшую точность и эффективность.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ