Часть геометрия для литья и металлической 3D -печати

Три проблемы, ориентированные на дизайн, определяют некоторые различия между двумя методами производства: сложность части, точность и размер детали.

Часть сложности

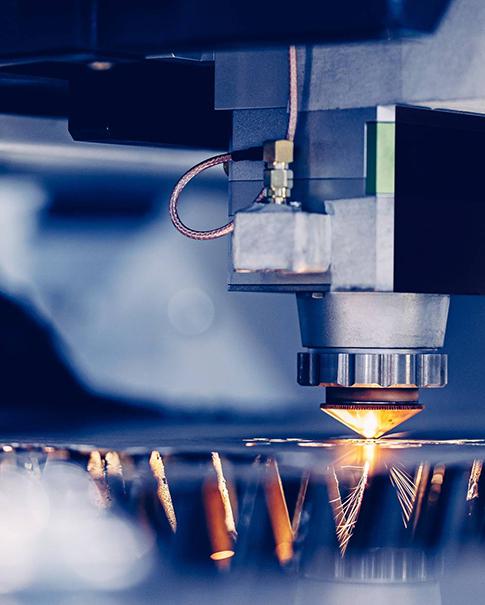

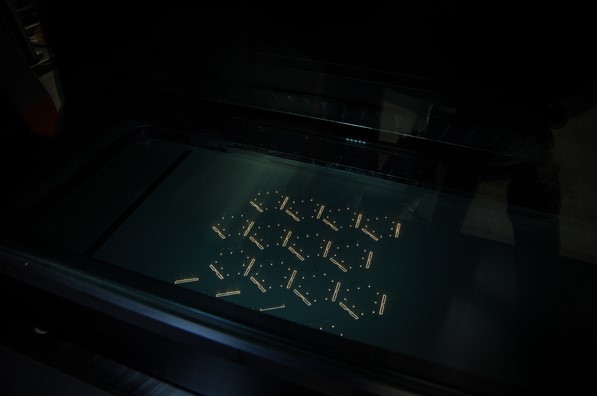

Если ваша часть имеет простую геометрию и не требует дополнительной отделки, вы можете использовать литье и (в конце концов) просто удалить часть из формы. Тем не менее, детали со сложной геометрией и сложной конструкцией с меньшими функциями, вероятно, являются лучшими 3D -печатными. Основной причиной этого является то, что с литьем трудно получить жидкие материалы для протекания небольших функций, встроенных в формы, давая неполные детали. Между тем, 3D -печать превосходна при создании небольших функций, за которыми следуют корректирующие работы после печати, чтобы удалить опорные конструкции, необходимые для запуска сборки.

Оба процесса требуют конструкций с однородной толщиной стенки и радиусами. Части с этими дизайнерскими качествами будут более последовательно охлаждены с меньшей усадкой, имеют более высокую точность размеров и обладают улучшенными механическими свойствами. Последовательная толщина стенки также приводит к более эффективному использованию материалов, что может привести к экономии затрат.

Точность

Способность металлической 3D -печати разрешать небольшие функции делает его лучшим выбором для подробного дизайна деталей. Литье может производить детали с небольшими допусками и красивой поверхностной отделкой. Тем не менее, листовые детали со сложными собраниями часто должны быть сделаны в частях и сменили вместе. Этот дополнительный шаг открывает дверь для возможных неточностей и несоответствий от процесса соединения. Эти детали также подвержены усадке, когда они охлаждают, добавляя к неточности. Точность литья также влияет на сам материал, а на температуру материала выливается в форму.

Использование производителя цифровых добавок дает вам бонус от получения конструкции для производства (DFM) обратной связи о вашей модели CAD на момент подачи. Автоматизированный процесс обеспечивает мгновенную обратную связь с вашей стороны и предлагает «первый проход» при определении того, является ли деталь возможной для металлической 3D -печати. Это также служит для напоминания вам, что только потому, что что-то может быть 3D-печать в металле, это не значит, что вы должны.

Размер частично

Хотя наши самые большие металлические принтеры могут производить детали до 31,5 дюйма x 15,7 дюйма x 19,7 дюйма (400 мм х 800 мм x 500 мм), литье может быть более жизнеспособным вариантом для более крупных деталей. Тем не менее, каждый год появляются новые принтеры и технологии печати металла, которые раздвигают границы этого ограничения.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ