Лазерная резка пластика — это высокоэффективный и точный метод придания формы и обрезки пластиковых материалов. Он предлагает многочисленные преимущества с точки зрения точности, скорости и универсальности. В этой статье мы рассмотрим процесс лазерной резки пластика, как он работает, типы пластиков, которые можно резать лазером, и как подготовиться к проекту лазерной резки пластика.

Что такое лазерная резка пластика?

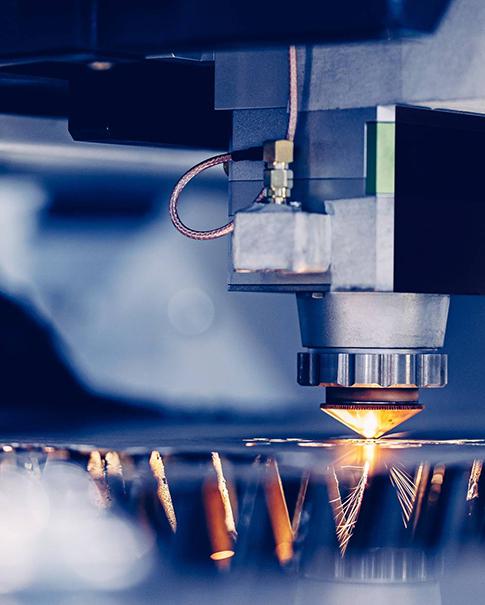

Лазерная резка пластика — это бесконтактный процесс, в котором для резки пластиковых материалов используется мощный лазерный луч. Лазерный луч фокусируется на поверхности пластика, быстро нагревая и испаряя материал, создавая чистый и точный разрез.

Как работает лазерная резка пластика?

Процесс начинается с проектирования желаемой формы или рисунка с использованием программного обеспечения для автоматизированного проектирования (САПР). Затем дизайн передается на станок для лазерной резки, который выполняет запрограммированные инструкции для выполнения резки. Лазерный луч плавит или испаряет пластик, оставляя после себя гладкую и точную кромку среза.

Какие виды пластика можно резать лазером?

Лазерная резка пластика совместима с широким спектром пластиковых материалов. Обычные пластики, которые можно резать лазером, включают акрил, поликарбонат, ABS, PETG и полипропилен. Однако важно отметить, что некоторые пластмассы, такие как ПВХ и полистирол, при лазерной резке выделяют токсичные пары и поэтому требуют особых мер предосторожности.

Акрил (ПММА)

Акрил, также известный как оргстекло, является одним из самых популярных пластиков для лазерной резки благодаря своей прозрачности и простоте обработки. Этот материал плавится под лучом лазера, создавая гладкие края, которые часто не требуют дополнительной обработки.

Полиэтилен (ПЭ)

Полиэтилен (PE) — еще один пластик, который хорошо подходит для лазерной резки. Это прочный и гибкий материал, обычно используемый в упаковке, контейнерах и пластиковых листах. Полиэтилен пригоден для лазерной резки из-за его относительно низкой температуры плавления, что позволяет лазеру эффективно прорезать его, не требуя чрезмерной мощности.

Полипропилен (ПП)

Полипропилен (ПП) — очень прочный пластик, который хорошо подходит для лазерной резки благодаря своей гибкости и устойчивости к химическому воздействию. Он широко используется в упаковке, автомобильных деталях и текстиле. Температура плавления полипропилена умеренная, что позволяет эффективно резать с минимальными искажениями.

Нейлон

Нейлон известен своей прочностью и устойчивостью к износу, что делает его отличным выбором для лазерной резки в тех случаях, когда требуется долговечность. Термостойкость нейлона, который часто используется в шестернях, механических компонентах и промышленных деталях, позволяет его подвергать лазерной резке без значительного плавления или деформации.

Майлар (Полиэстер)

Майлар, разновидность полиэстера, отлично подходит для лазерной резки благодаря своей прочности и гибкости. Он широко используется в таких приложениях, как трафареты, электроизоляция и этикетки. Тонкая и легкая структура майлара позволяет легко и точно разрезать его на лазерных станках CO2.

PETG (полиэтилентерефталатгликоль)

PETG — еще один популярный материал для лазерной резки, известный своей долговечностью и ударопрочностью. PETG, обычно используемый в упаковке, вывесках и выставочной продукции, сочетает в себе преимущества прочности и гибкости. Его легко резать с помощью лазерных станков CO2, обеспечивая гладкие края без значительного коробления или изменения цвета.

Поликарбонат

Поликарбонат — это прочный, ударопрочный пластик, который можно резать лазером, однако для его изготовления требуются точные настройки лазера, чтобы избежать таких проблем, как плавление или обесцвечивание. Он широко используется в производстве защитного снаряжения, автомобильных деталей и электронных компонентов благодаря своей прочности и термостойкости. Поликарбонат выдерживает высокие температуры, не теряя своей формы, что важно при лазерной обработке.

Полиоксиметилен (Делрин)

Полиоксиметилен, широко известный как делрин, представляет собой высокопрочный конструкционный пластик, используемый в механических деталях, таких как шестерни, подшипники и прецизионные компоненты. Прочность и жесткость делрина делают его идеальным материалом для лазерной резки, поскольку ему можно придать точную форму, не растрескиваясь и не деформируясь под воздействием тепла.

Полиимид

Полиимид широко используется в таких отраслях, как электроника и аэрокосмическая промышленность, благодаря своей превосходной термической стабильности и устойчивости к химическим веществам. Этот пластик может выдерживать чрезвычайно высокие температуры, не плавясь, что делает его идеальным для лазерной резки в средах, где требуются материалы с высокой термостойкостью.

Полиэтилен высокой плотности (HDPE)

Полиэтилен высокой плотности (HDPE) — еще один пластик, хорошо подходящий для лазерной резки благодаря своей прочности и универсальности. ПЭВП обычно используется в таких областях, как контейнеры, трубы и пластиковые листы. Его способность выдерживать удары и противостоять влаге делает его идеальным для промышленного применения.

Полиэтилентерефталат (ПЭТ)

Полиэтилентерефталат, обычно называемый ПЭТ, представляет собой прочный и универсальный пластик, который широко используется в лазерной резке. Его химическая стабильность и прочность делают его идеальным для точной резки лазером. Из ПЭТ можно легко создавать сложные конструкции, обеспечивая высококачественную отделку, которая часто требуется в таких отраслях, как упаковка, электроника и текстиль.

HКак подготовиться к проекту лазерной резки пластика?

- Выберите подходящий пластиковый материал: Убедитесь, что материал подходит для лазерной резки, например акрил, PETG или ABS, которые хорошо поддаются лазерной резке.

- Проверьте настройки лазера: Выполните резку образца, чтобы определить оптимальную мощность, скорость и фокус лазера в зависимости от толщины и типа пластика.

- Обеспечьте правильную вентиляцию: При разрезании пластмассы могут выделяться пары, поэтому убедитесь, что на вашем рабочем месте имеется достаточная вентиляция или система фильтрации воздуха.

- Закрепите материал: Надежно поместите пластиковые листы на станину для резки, чтобы предотвратить их смещение во время лазерной обработки.

- Очистите линзу лазерного станка. Чистая линза обеспечивает точную резку, позволяя лазерному лучу работать на полную мощность.

- Калибровка фокуса лазерного резака: Убедитесь, что лазерный луч правильно сфокусирован на материале, чтобы края были чистыми и острыми.

- Ознакомьтесь с мерами безопасности: Дважды проверьте соблюдение всех протоколов безопасности, включая использование соответствующих средств индивидуальной защиты (СИЗ).

Какова стоимость проектов лазерной резки пластика?

Для малых и средних проектов рассчитывайте заплатить от 50 до 200 долларов за базовые сокращения. Более крупные или более сложные проекты, включающие детальное проектирование, многократные проходы или использование специальных материалов, таких как ABS или PETG, могут увеличить стоимость до 300 долларов и более. Проведение тестов скорости и мощности, настройка машины и труд также влияют на общую цену.

В целом лазерная резка пластика остается эффективным и экономичным решением, особенно для проектов, требующих точности и индивидуальности.

Заключение

Лазерная резка пластика продолжает оставаться надежным методом достижения точных и чистых разрезов широкого спектра материалов, включая акрил, поликарбонат и полиэтилен. В этой статье мы обсудили такие важные аспекты, как советы по оптимизации, меры предосторожности и соображения стоимости, которые имеют решающее значение для обеспечения успешных проектов лазерной резки. Заглядывая в будущее, достижения в области лазерной резки, такие как энергоэффективные станки и улучшенная совместимость материалов, обещают открыть еще больше возможностей для производства и проектирования.

Благодаря своей способности обеспечивать высококачественные результаты при минимизации отходов лазерная резка пластика будет играть очень важную роль во всех отраслях: от индивидуального проектирования до крупномасштабного производства.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ