Спросите любого мастера по металлообработке, и он скажет вам, что проблемы начинаются именно при резке, если настройки не отлажены. Следы прижогов, деформированные листы, грубые края и несоответствующие размеры не просто портят деталь, они, как снежный ком, приводят к задержкам, переделкам и потерям брака.

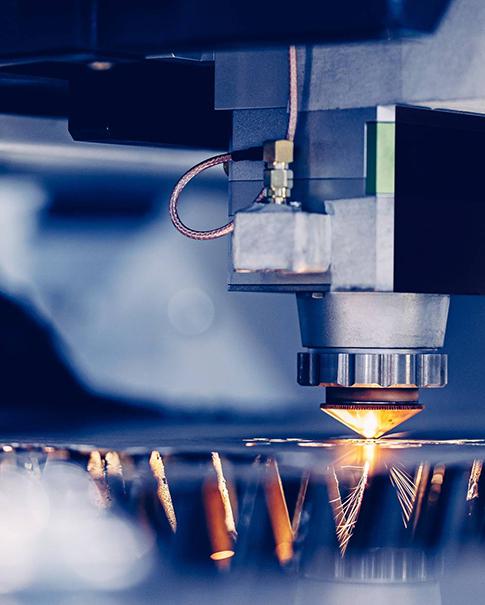

Используете ли вы мощный резка листового металла станок, система ЧПУ для резки металла или прецизионный лазерная резкавсего лишь одно небольшое отклонение от параметра может стать решающим фактором между чистым разрезом и испорченным листом.

В этом руководстве мы разберем 9 наиболее распространенных проблем при резке листового металла, причины их возникновения и, что самое важное, способы их устранения.

Давайте отбросим догадки и начнем решать.

1. Образование заусенцев на кромках реза

Проблема:

Края, которые должны быть чистыми и острыми, в конечном итоге оказываются зазубренными или покрытыми заусенцами, особенно при лазерной или плазменной резке.

Вероятные причины:

● Изношенное сопло или линза

● Скорость резки слишком высокая

● Несоосность луча

● Неправильное фокусное расстояние

Решение:

● Повторно откалибруйте станок лазерной резки или траекторию инструмента с ЧПУ.

● Проверьте состояние линзы и сопла.

● Уменьшите скорость подачи или отрегулируйте настройки вспомогательного газа.

● Используйте инструменты для снятия заусенцев или барабанные сушилки для последующей обработки, но еще лучше — устраните основную проблему.

Заусенцы — одна из самых неприятных, но распространенных проблем при лазерной резке, особенно если ваш станок для резки листового металла настроен неправильно.

2. Неточные размеры/резы за пределами допусков

Проблема:

Отверстия немного не в порядке, или длина листа на 0,3 мм короче, чем должна быть. Звучит не так уж и много, пока детали не перестанут подходить.

Вероятные причины:

● Плохое крепление

● Люфт машины

● Тепловые искажения (особенно в лазерах/плазмах)

● Настройки CAM не компенсируют пропил

Решение:

● Используйте соответствующие зажимы, приспособления или вакуумные столы, чтобы удерживать тонкие листы в ровном положении.

● Компенсируйте ширину пропила в программном обеспечении CAD/CAM.

● Уменьшите скорость резки термочувствительных металлов.

Размерные погрешности в металле резка с ЧПУ часто возникают из-за теплового расширения, плохого зажима или упущенной компенсации пропила в файле CAM.

Если вы имеете дело с жесткими допусками или экзотическими сплавами, Keso Услуги ЧПУ откалиброваны для приложений, где важна точность, никаких проб и ошибок, только чистые результаты. Получите бесплатную смету сегодня!

3. Следы ожогов или изменение цвета

Проблема:

Вместо ровного серебристого среза ваш лист выглядит обожженным, особенно на углах или в местах с трудной геометрией.

Вероятные причины:

● Избыточное тепло из-за слишком мощных настроек лазера

● Использование вспомогательного газа кислорода (окисляет поверхность)

● Грязный или некачественный материал

Решение:

● Используйте азот или аргон в качестве вспомогательного газа, чтобы избежать окисления краев.

● Уменьшите мощность лазера или используйте несколько проходов с низкой частотой импульсов.

● Если эстетика имеет значение, сделайте пробные резы перед выполнением полной работы.

Многие проблемы лазерной резки и их решения связаны с выбором подходящего газа и управлением лучом; небольшие изменения в этом вопросе могут полностью предотвратить повреждение поверхности.

4. Накопление шлака под листом

Проблема:

Расплавленный материал прилипает к нижней стороне, что затрудняет очистку и мешает установке.

Вероятные причины:

● Слишком низкое давление вспомогательного газа

● Высота сопла или фокусировка неверны

● Материал слишком толстый для текущих параметров

Решение:

● Отрегулируйте расстояние от режущей головки до упора.

● Наддув способствует повышению давления газа.

● Используйте приподнятые опоры для резки (рейки или решетки), чтобы шлак падал чисто.

5. Деформация или коробление материала

Проблема:

Ваш плоский лист скручивается, как картофельные чипсы, особенно тонкий алюминий или нержавеющая сталь.

Вероятные причины:

● Выделение тепла во время лазерной/плазменной резки

● Недостаточная поддержка

● Тонкий материал и узкие радиусы закругления углов

Решение:

● Используйте импульсную лазерную резку, чтобы минимизировать подвод тепла.

● Переход на гидроабразивную резку для резки кромок без нагрева.

● Для поддержки используйте жертвенные опорные пластины.

Одним из способов уменьшения деформации, связанной с нагревом, является переход с термических систем на нетермические альтернативы, особенно если ваш станок с ЧПУ для резки металла не поддерживает гидроабразивную резку или волоконный лазер.

Хотите узнать, какой метод обеспечивает лучшее качество кромки? Ознакомьтесь с нашим анализом лазерной и плазменной резки в Листовой металл.

6. Износ инструмента или короткий срок службы инструмента

Проблема:

Пуансоны с ЧПУ, концевые фрезы или плазменные сопла изнашиваются уже после нескольких проходов.

Вероятные причины:

● Использование инструментов, не предназначенных для данного материала

● Неправильная скорость резания/скорость подачи

● Без охлаждения и смазки

Решение:

● При резке нержавеющей стали или стали используйте твердосплавные или покрытые инструменты.

● Используйте подходящую охлаждающую жидкость или воздушную струю.

● Ведите журнал использования инструментов и заменяйте их профилактически, а не по мере необходимости.

7. Плохая обработка поверхности реза

Проблема:

Неровные края, видимые полосы или неровные линии реза, даже если размеры технически верны.

Вероятные причины:

● Грязная оптика (для лазеров)

● Неправильная скорость подачи/скорость

● Механическая вибрация в портале

Решение:

● Очистите линзу, зеркала и коллиматор на вашем лазерном режущем станке.

● Используйте амортизаторы или утяжеленные столы для минимизации вибрации.

● Настройте параметры резки специально под толщину вашего материала.

Поддержание оптимальных параметров резки металла на станке с ЧПУ, таких как острота инструмента, скорость подачи и поддержка материала, напрямую влияет на качество отделки.

8. Несоответствия ширины пропила

Проблема:

Разрезы, которые должны стыковаться, не стыкуются, даже если в ваших файлах САПР указано, что это необходимо.

Вероятные причины:

● Несоосность луча или инструмента

● Изношенный режущий кончик

● Разница в толщине материала или покрытия

Решение:

● Регулярно проводите повторную калибровку устройства.

● Установите определенные значения пропила для каждого материала и толщины внутри вашего CAM-инструмента.

● Для точной подгонки всегда создавайте прототипы первых нескольких вырезов перед массовым производством.

9. Неожиданный простой машины в процессе резки

Проблема:

Вы на полпути через панель, и машина останавливается, сбой питания, программный сбой, поломка инструмента. Деталь испорчена.

Вероятные причины:

● Перегруженный шпиндель

● Ошибка траектории инструмента

● Сбой программного обеспечения или плохое обслуживание

Решение:

● Используйте симуляцию траектории инструмента для проверки рискованных ходов перед запуском.

● Поддерживайте работоспособность дисков, систем охлаждения и прошивки.

● Инвестируйте в программное обеспечение для предиктивного обслуживания, если работаете с большими объемами.

Таблица кратких обзоров

| Проблема | Ключевая фиксация |

| Заусенцы | Калибровка режущей головки, низкая скорость |

| Вне допуска | Зажим лучше, компенсация пропила |

| Следы ожогов | Изменить вспомогательный газ, уменьшить мощность |

| Дросс | Поднять деталь, оптимизировать поток газа |

| Деформация | Используйте импульсный режим или гидроструйную обработку |

| Износ инструмента | Подберите инструменты к материалу, добавьте охлаждающую жидкость |

| Плохая отделка | Чистая оптика, снижение вибрации |

| Проблемы с прорезями | Повторная калибровка, настройка параметров CAM |

| Время простоя | Моделирование траекторий движения инструмента, обслуживание станка |

Начните получать чистые порезы

Если вы устали от повторного выполнения заданий или пустой траты времени на пробы и ошибки, возможно, пришло время передать эту задачу на аутсорсинг команде, которая уже оптимизировала каждый параметр.

В Keso мы используем системы обработки металла с ЧПУ, которые точно настроены для алюминия, нержавеющей стали, углеродистой стали и т. д. Никаких заусенцев. Никаких деформаций. Только чистые детали, готовые к использованию.

Получите бесплатную расценку на резку металла с ЧПУ прямо сейчас.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ