Оптимизация проектирования, управление материалами, стратегическая обработка, техническое обслуживание инструментов и переработка отходов сводят к минимуму отходы при обработке на станках с ЧПУ.

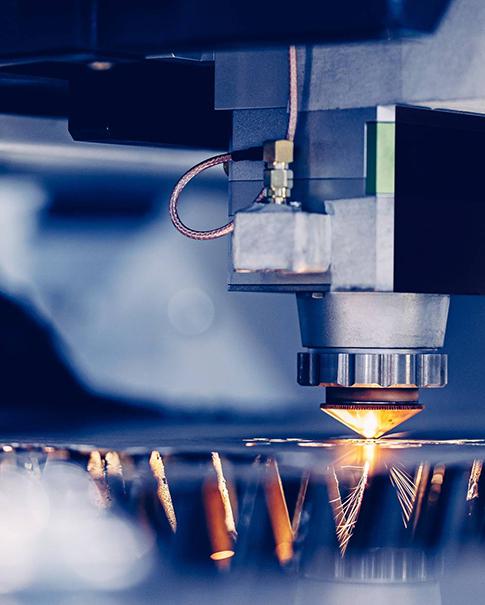

Отходы в обработка на станках с ЧПУ Отходы – это излишки или остатки материала, образующиеся в процессе механической обработки. Отходы могут принимать различные формы, включая стружку, обрезки, обрезки и остатки материала. Остаток, остающийся после удаления материала для формовки и производства необходимых деталей или компонентов, называется отходами при обработке на станках с ЧПУ. Сокращение количества отходов имеет решающее значение для максимального использования ресурсов, снижения затрат и внедрения экологически чистых методов производства.

Сокращение отходов при обработке на станках с ЧПУ критически важно по ряду причин. Во-первых, это снижает затраты на сырье за счёт оптимизации расхода материалов. Во-вторых, минимизация отходов сокращает потребление энергии и количество материалов, отправляемых на свалки, что способствует экологической устойчивости. В-третьих, это повышает эффективность производства за счёт сокращения объёма отходов, требующих утилизации и очистки, что упрощает производственные процессы. Наконец, сокращение отходов при обработке на станках с ЧПУ улучшает репутацию и конкурентоспособность компании на экологически ответственном рынке, способствуя внедрению экологически безопасных методов производства.

Оптимизация дизайна

Когда речь идет о сокращении отходов в процессах Деталь обработки CMCОптимизация проектирования играет ключевую роль. Интеграция программного обеспечения систем автоматизированного проектирования (САПР) и автоматизированного производства (CAM) — одна из стратегий. Используя эти инструменты для создания конструкций, оптимизированных для эффективной обработки, инженеры могут сократить отходы материалов. Благодаря интеграции САПР/CAM инженеры могут визуализировать и моделировать процесс обработки, что позволяет им выявлять возможные проблемы и вносить необходимые коррективы до начала производства.

Кроме того, количество отходов можно значительно сократить, оптимизировав ориентацию детали на этапе проектирования. Инженеры могут сократить отходы материала и время обработки, минимизируя количество необходимых настроек или переориентаций, согласовывая геометрию детали с токарно-фрезерная обработка процесс.

В целом оптимизация проектирования способствует снижению затрат, повышению устойчивости и увеличению эффективности производства за счет создания эффективных и минимизирующих отходы конструкций на станках с ЧПУ посредством интеграции CAD/CAM и использования принципов DFM.

Выбор материалов и управление запасами

Для сокращения отходов при обработке на станках с ЧПУ необходимы эффективный выбор материалов и управление запасами. Количество отходов можно сократить, тщательно продумав выбор сырья на этапе проектирования. Минимизируя возможные отходы материала, инженеры могут выбирать материалы, соответствующие требованиям проекта. Количество отходов материала, образующихся в процессе обработки, можно сократить, выбирая стандартные размеры заготовки и эффективно используя доступные размеры.

Эффективное управление запасами так же важно для сокращения отходов, как и выбор материалов. Эффективный контроль запасов помогает избежать затоваривания и накопления излишков материалов, гарантируя доступность необходимого количества запасов в нужный момент. Производители могут сократить отходы, возникающие из-за устаревших или недостаточно используемых запасов, и предотвратить ненужное приобретение материалов благодаря точному расчету потребности в материалах и тщательному контролю уровня запасов.

Обработка на станках с ЧПУ может значительно сократить количество отходов, что приводит к экономии средств, более эффективному использованию ресурсов и повышению устойчивости производственного процесса. Этого можно достичь за счёт оптимизации выбора материалов и внедрения эффективных методов управления запасами.

Стратегии обработки

Минимизация отходов при обработке на станках с ЧПУ требует внедрения эффективных технологических процессов. Оптимизация черновой обработки является важнейшей тактикой. Эффективные методы, такие как адаптивные траектории и высокоскоростная обработка, Для достижения этой цели можно использовать механическую обработку. При высокоскоростной обработке используются более высокие скорости подачи и резания для более быстрого удаления материала с сохранением точности. Адаптивные траектории инструмента оптимизируют контакт инструмента и минимизируют ненужный съем материала за счет динамической регулировки параметров резания в зависимости от формы заготовки. Внедряя эти методы, производители могут значительно сократить отходы и время, затрачиваемое на удаление материала, что повысит производительность и сэкономит затраты.

Еще одна важная тактика сокращения отходов — услуги прецизионной обработкиПроизводители могут обеспечить точную и аккуратную обработку, используя высокоточные инструменты и процессы. Это сокращает количество отходов, сводя к минимуму необходимость в чрезмерном снятии материала или его доработке. Достижение требуемых допусков с минимальным количеством отходов материала достигается за счет точных параметров обработки, высококачественного режущего инструмента и надлежащего обслуживания инструмента. Помимо снижения отходов, прецизионная обработка повышает удовлетворенность клиентов и общее качество продукции.

Внедрение соответствующих тактик черновой обработки и приоритетное использование прецизионных методов обработки позволяет значительно сократить отходы, максимально повысить эффективность использования материала и повысить производительность обработки на станках с ЧПУ. Эти тактики способствуют снижению затрат, одновременно повышая экологичность и сохраняя конкурентное преимущество в производственном секторе.

Управление инструментами и их обслуживание

Сокращение отходов при обработке на станках с ЧПУ требует эффективного управления инструментом и его обслуживания. Оптимизация срока службы инструмента является одним из важных факторов. Контролируя срок службы инструмента, производители могут предотвратить его поломку и преждевременный износ. Это позволяет сократить частоту его замены, что снижает отходы материала и связанные с этим расходы. Срок службы инструмента можно увеличить, а эффективность — максимально повысить, применяя такие меры, как оптимизация параметров резания, оптимальное использование покрытия инструмента и системы контроля его износа.

Ещё одной важной процедурой, снижающей отходы резки, является плановое техническое обслуживание инструментов. Производители гарантируют оптимальную производительность своих режущих инструментов посредством регулярного технического обслуживания и калибровки. Очистка, смазка и осмотр инструментов на предмет износа или повреждений – примеры планового технического обслуживания. Поддержание инструментов в наилучшем состоянии значительно снижает вероятность ошибок, которые могут привести к отходам материала. Стабильное качество и точность обработки также обеспечиваются благодаря правильному обслуживанию инструментов.

Обработка на станках с ЧПУ позволяет минимизировать отходы, снизить частоту смены инструмента и максимально увеличить расход материала за счёт внедрения эффективных процедур управления инструментами и приоритетного обслуживания. В производственном секторе эти методы способствуют снижению затрат, повышению производительности и устойчивости.

Переработка и утилизация отходов

Повторное использование и утилизация отходов имеют решающее значение для снижения негативного воздействия обработки на станках с ЧПУ на окружающую среду. Управление отходами — один из аспектов управления отходами. Сократить количество мусора, выбрасываемого на свалки, можно, внедрив соответствующие протоколы сортировки и переработки отходов. Производители могут извлекать ценные материалы из отходов, внедряя программы переработки. Это снижает потребность в извлечении сырья и способствует более экологичному производству.

Управление охлаждающей жидкостью и смазкой является ещё одним важным фактором. Хотя охлаждающие жидкости и смазочные материалы необходимы для эффективной обработки, в процессе обработки они могут загрязняться металлической стружкой и другими частицами. Внедрение систем переработки охлаждающих жидкостей и смазочных материалов позволяет сократить количество отходов и минимизировать воздействие на окружающую среду, связанное с утилизацией этих жидкостей. Эти системы также позволяют удалять загрязняющие вещества и повторно использовать эти жидкости.

Технологии обработки с ЧПУ могут значительно снизить воздействие на окружающую среду благодаря внедрению процедур переработки и утилизации отходов. Сокращая количество мусора, попадающего на свалки, сохраняя ресурсы и снижая общее воздействие процессов обработки на окружающую среду, управление отходами и переработка смазочно-охлаждающих жидкостей способствуют более экологичному производству.

Заключение

В заключение, внедрение методов оптимизации проектирования, эффективного управления материалами, стратегической обработки, обслуживания инструмента и переработки отходов может эффективно минимизировать отходы при обработке на станках с ЧПУ. Внедрение мер по минимизации отходов при обработке на станках с ЧПУ обеспечивает двойное преимущество: снижение затрат на материалы и минимизацию воздействия на окружающую среду, что приводит к повышению эффективности производства и устойчивости.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ