От САПР до ЧПУ: полное руководство по преобразованию цифровых проектов в готовые детали

Aug 21, 2025

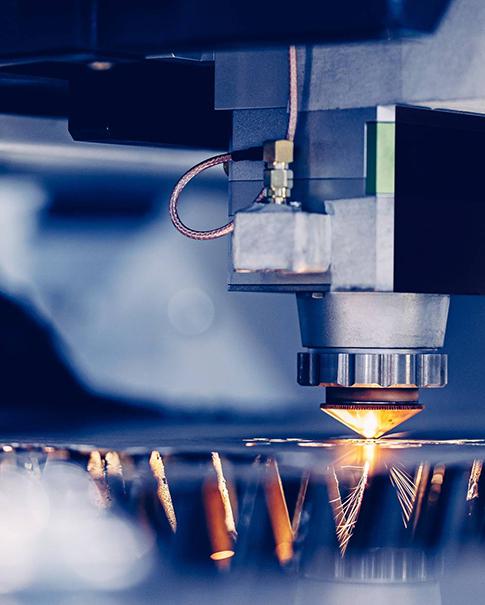

Путь от концепции в голове инженера до физической детали в ваших руках — захватывающее достижение современного производства. В основе этого процесса лежит критически важный переход: преобразование цифровой CAD-модели в инструкции, которые станок с ЧПУ может понять и выполнить. Именно этот плавный переход от проекта к реальности обеспечивает точность и сложность современных компонентов, обрабатываемых на станках. В этой статье подробно рассматриваются основные этапы, программное обеспечение и факторы, которые необходимо учитывать при преобразовании файла САПР в готовую деталь, обработанную на станке с ЧПУ.Цифровой поток: от проектирования САПР до программирования CAM и физической детали посредством обработки на станках с ЧПУ. Шаг 1: Основа — создание модели САПР Всё начинается с систем автоматизированного проектирования (САПР). Для создания детальной 2D- или 3D-модели детали используются такие программы, как SolidWorks, Autodesk Fusion 360, AutoCAD, Siemens NX или Creo Parametric. · Что это: Цифровой чертеж, содержащий все геометрические данные — размеры, допуски, резьбу и характеристики — желаемой детали.· Ключевой вывод: окончательный проект экспортируется в нейтральном формате, который может быть прочитан различными программами. Наиболее распространёнными форматами для этого преобразования являются STEP (.step или .stp) или IGES (.iges), поскольку они сохраняют информацию о трёхмерной геометрии. Файлы в исходном формате (например, .SLDPRT для SolidWorks) также используются при использовании той же программной экосистемы. На этом этапе критически важно проектирование с учётом технологичности (DFM). Конструктор должен учитывать возможности и ограничения обработки на станках с ЧПУ: · Доступ к инструменту: может ли режущий инструмент физически достичь всех элементов?· Внутренние острые углы: большинство режущих инструментов имеют цилиндрическую форму, что делает невозможным создание идеальных внутренних острых углов; всегда необходим радиус.· Толщина стенок: Очень тонкие стенки трудно обрабатывать без вибрации или разрушения.· Выбор материала: выбор материала (алюминий, сталь, пластик и т. д.) напрямую влияет на стратегии обработки, выбор инструмента и стоимость. Шаг 2: Мост — перевод с помощью программного обеспечения CAM Модель CAD определяет, что именно будет представлять собой окончательная форма. Система автоматизированного производства (CAM) определяет, как это будет происходить, — процесс обработки. · Что это такое: CAM-программа (часто модуль в составе CAD-системы, например, Fusion 360, или отдельная программа, например, Mastercam) импортирует CAD-модель. Затем программист использует её для создания траектории инструмента — набора инструкций, определяющих движение инструмента по заготовке.· Основные направления деятельности в области CAM: 1. Ориентация настройки: определение того, как сырье (заготовка) будет удерживаться в тисках или приспособлении станка, а также какая сторона будет обрабатываться первой. 2. Выбор инструмента: выбор подходящего режущего инструмента (концевых фрез, сверл, метчиков и т. д.) из цифровой библиотеки с указанием его диаметра, длины и материала. 3. Определение траекторий инструмента: создание последовательностей операций, таких как: · Черновая обработка: быстрое удаление большого количества материала. · Отделка: выполнение последних проходов для достижения требуемого качества поверхности и жестких допусков. · Сверление: создание отверстий. · Контурирование: профилирование внешней формы детали. 4. Настройка параметров: ввод критических значений, таких как скорость шпинделя (об/мин), скорость подачи (скорость перемещения инструмента) и глубина резания.Программное обеспечение CAM создает визуальные траектории инструмента, которые показывают точный маршрут, по которому будет двигаться режущий инструмент для создания детали. Шаг 3: Язык машины — постобработка в G-код Траектории инструмента, созданные в CAM, ещё не готовы для станка. Они универсальны. Постпроцессор выполняет функцию транслятора. · Что это такое: Постпроцессор — это программный плагин (часто привязанный к марке и модели станка с ЧПУ), который преобразует общие данные траектории инструмента в определенный файл G-кода.· Что такое G-код? G-код — это стандартизированный язык программирования (использующий такие команды, как G01 для линейного перемещения и M03 для запуска шпинделя), который управляет всеми действиями станка с ЧПУ: перемещением, скоростью, подачей, включением/выключением подачи СОЖ и сменой инструмента.· Зачем это нужно: Различные контроллеры ЧПУ (например, Fanuc, Haas, Heidenhain) имеют небольшие различия в диалекте G-кода. Постпроцессор обеспечивает идеальную адаптацию выходного файла для целевого станка, предотвращая сбои и ошибки. Конечным результатом этого шага является файл .NC или .TXT, содержащий программу G-кода. Шаг 4: Выполнение — запуск программы на станке с ЧПУ Когда программа G-кода готова, оператор берет управление в свои руки. 1. Настройка: заготовка надежно закрепляется на станине станка. Необходимые инструменты загружаются в устройство смены инструментов или карусель станка. Каждый инструмент тщательно измеряется, чтобы установить его длину и смещение по диаметру в контроллере станка.2. Установка нулевой точки обработки: оператор станка определяет «нулевую точку» программы (начало координат) на заготовке, сообщая станку, где находится деталь в его системе координат.3. Проверка: перед запуском программы на реальном материале часто выполняется пробный прогон или моделирование для проверки на наличие ошибок или потенциальных столкновений.4. Обработка: программа G-кода загружается в контроллер станка. Нажимается кнопка пуска, и станок автоматически выполняет инструкции, срезая материал до тех пор, пока деталь не будет готова. Заключение: Оптимизированный цифровой поток Путь от САПР к ЧПУ — яркий пример интегрированного цифрового производства. Понимая каждый этап — от DFM в САПР до построения траектории инструмента в CAM, постобработки для G-кода и, наконец, точного выполнения станка — инженеры и операторы могут работать вместе для эффективного и точного производства высококачественных деталей. Этот цифровой поток не только ускоряет создание прототипов и производство, но и открывает потенциал для создания невероятно сложных геометрических форм, которые невозможно изготовить вручную. Отказ от ответственности: изображения в этой статье приведены в качестве иллюстраций и являются заглушками. В настоящей публикации будут использоваться оригинальные или лицензированные изображения высокого разрешения, а также скриншоты конкретных программ.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ