Подробное объяснение микрообработки с ЧПУ: процесс, точность и предельные размеры

Sep 12, 2025

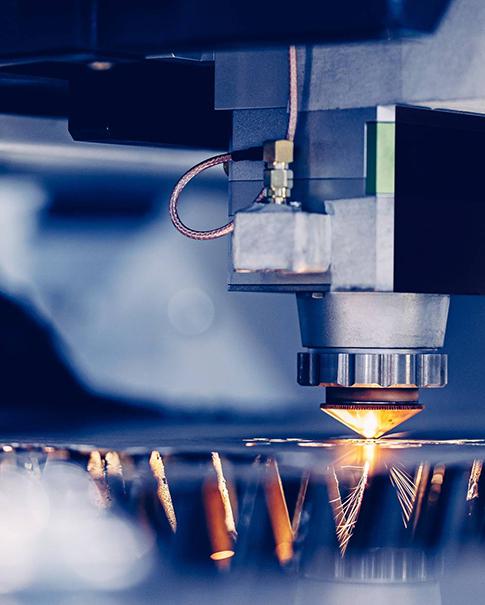

В мире производства принцип «чем больше, тем лучше» не является единственной истиной. От медицинских имплантатов и микроэлектронных компонентов до прецизионных шестерён и оптического оборудования в аэрокосмической отрасли — спрос на миниатюрные и высокотехнологичные детали стремительно растёт. Ключевой технологией, удовлетворяющей этот спрос, является микрообработка на станках с ЧПУ. Это прецизионный метод производства, который значительно снижает производительность традиционной обработки на станках с ЧПУ (числовым программным управлением).

В этой статье вы погрузитесь в мир микрообработки с ЧПУ, узнаете об уникальном мастерстве, поразительном уровне точности и о том, насколько малые детали можно изготавливать с ее помощью.

Что такое микрообработка с ЧПУ?

Микрообработка с ЧПУ по сути является субтрактивным производством. Она заключается в постепенном удалении материала из цельного материала (называемого «заготовкой») с помощью прецизионных станков с компьютерным управлением, в результате чего формируется заданная геометрическая форма. Ключевое отличие от традиционной обработки с ЧПУ заключается в размере, точности и уровне детализации.

Как правило, когда размеры элемента детали составляют менее 100 микрометров (0,1 миллиметра) или допуск достигает уровня ± нескольких микрометров, это классифицируется как микрообработка. Это требует не только сверхточных станков, но и предъявляет повышенные требования к режущему инструменту, окружающей среде и контролю процесса.

Процесс и основные технологии микрообработки с ЧПУ

Основной процесс микрообработки аналогичен процессу традиционной обработки с ЧПУ: CAD-проектирование → CAM-программирование → настройка станка → обработка → контроль. Но каждый этап полон уникальных сложностей.

Сверхточные станки: Микростанки с ЧПУ — это чудо инженерной мысли. Они обычно имеют:

Чрезвычайно высокая скорость вращения шпинделя: скорость вращения шпинделя может достигать 30 000–160 000 об/мин и даже выше. Высокая скорость вращения позволяет использовать режущие инструменты очень малого диаметра (диаметром, возможно, тоньше человеческого волоса), сохраняя при этом достаточную скорость резания для обеспечения минимального усилия резания и идеальной чистоты поверхности.

· Сверхточная платформа перемещения: благодаря линейным двигателям и высокоточным решётчатым линейкам достигается субмикронная (менее 1 мкм) точность перемещения и позиционирования. Каждое мельчайшее движение станка должно быть точным и безошибочным.

· Исключительная жёсткость и устойчивость: несмотря на небольшие размеры деталей, сам станок должен быть чрезвычайно прочным и виброустойчивым. Любые незначительные температурные колебания или вибрации приведут к непосредственному разрушению деталей. Поэтому станки обычно устанавливаются на антивибрационных платформах и находятся в среде со строгим контролем температуры и влажности.

2. Микрорежущие инструменты: Это душа микрообработки. Диаметр этих режущих инструментов (в основном концевых фрез) может составлять всего 0,1 миллиметра (100 микрометров) и даже меньше. Для наглядности, средний диаметр человеческого волоса составляет приблизительно 75 микрометров. Эти режущие инструменты не только чрезвычайно сложны в изготовлении, но и чрезвычайно хрупки, предъявляя строгие требования к креплению, настройке инструмента и параметрам резания.

3. Современное программное обеспечение и управление: CAM-программное обеспечение должно быть способно генерировать траектории инструмента для обработки элементов микронного уровня. При программировании следует уделять особое внимание хрупкости режущего инструмента. Для предотвращения поломки инструмента и обеспечения точности следует применять более интеллектуальные стратегии резания, такие как тонкая настройка резания (фрезерование с частичным выводом инструмента) и оптимизированные скорости подачи.

4. Профессиональные материалы: Микро ЧПУ может обрабатывать различные материалы, включая:

· Металлы: алюминий, нержавеющая сталь, титановый сплав (обычно используется в медицинских имплантатах), латунь, никелевый сплав.

· Пластик: PEEK, ABS, поликарбонат, ULTEM.

· Прочее: Керамика, композитные материалы. Материал должен иметь однородную микроструктуру. Любые примеси могут привести к сколам микрорежущего инструмента или дефектам деталей.

Поразительный уровень точности

Точность микрообработки с ЧПУ — основа её существования. Её возможности обычно оцениваются следующими показателями:

· Допуск: Обычный допуск может достигать ±5 микрон (±0,005 миллиметра), а на высокоточных станках он может достигать даже ±1 микрон.

· Отделка поверхности: можно достичь зеркальной поверхности Ra < 0,1 мкм, и вторичная полировка практически не требуется.

· Размер элемента: позволяет стабильно создавать элементы с шириной и размером пор всего 25–50 микрон.

Насколько маленьким он может быть? Исследуйте пределы размера.

Итак, где же на самом деле предел возможностей микрообработки с ЧПУ? Ниже приведены несколько реальных примеров, демонстрирующих её почти магические возможности:

· Тоньше человеческого волоса: может фрезеровать канавки и более мелкие валы, которые уже диаметра человеческого волоса (~75 мкм).

· Микрошестерни: цельнометаллические шестерни могут быть изготовлены для микророботов или прецизионных приборов, с идеальным профилем зубьев и чрезвычайно малыми зазорами между ними. Размер всей шестерни может составлять всего лишь кончик иглы.

Медицинские стенты: Медицинские устройства, такие как сосудистые стенты, обычно изготавливаются из трубок, вырезанных лазером, но для обработки их сложных соединителей или изготовления прототипов можно использовать микро-ЧПУ.

· Микрофлюидный чип: сложная сеть каналов тоньше человеческого волоса, изготавливаемая на пластиковом или металлическом блоке для биохимического анализа.

· Оптические компоненты: производство микроскопических линзовых матриц, волоконно-оптических соединителей и других прецизионных оптических деталей, требующих точности поверхности на уровне нанометров.

· Детали часов: многие крошечные шестеренки, спусковые вилки и мосты в высококачественных механических часах изготавливаются с использованием технологии микрообработки.

Хотя некоторые технологии (например, фотолитография) позволяют создавать более мелкие наноструктуры, уникальное преимущество микро-ЧПУ заключается в возможности непосредственного изготовления по-настоящему трехмерных, функциональных металлических и пластиковых деталей из конструкционных материалов, обладающих превосходными механическими свойствами и сложной геометрией.

Область применения

Микрообработка с ЧПУ является неотъемлемой частью многих высокотехнологичных отраслей промышленности:

· Медицина и науки о жизни: хирургические инструменты, имплантаты, эндоскопические детали, микрофлюидные устройства.

· Аэрокосмическая и оборонная промышленность: микродатчики, гироскопы, легкие компоненты, детали беспилотных летательных аппаратов.

· Электроника и полупроводники: разъемы, радиаторы, испытательные приборы, формы для корпусов микросхем.

· Оптика и фотоника: крепления объективов, инфракрасные трубки, лазерные компоненты.

· Автомобильная промышленность: микродатчики, детали систем впрыска топлива.

Заключение

Микрообработка с ЧПУ представляет собой вершину субтрактивной производственной технологии. Она сочетает в себе точность компьютерного управления с высочайшим мастерством машиностроения, создавая чудеса в масштабах, которые трудно увидеть невооруженным глазом. Речь идёт не просто об уменьшении размеров, а о реализации грандиозных инженерных замыслов надёжным и воспроизводимым способом в микроскопическом мире, расширяя границы инноваций в различных областях — от здравоохранения до потребительской электроники. Благодаря постоянному развитию технологий и материалов мы неизбежно станем свидетелями создания более компактных, сложных и интеллектуальных микрокомпонентов в будущем.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ