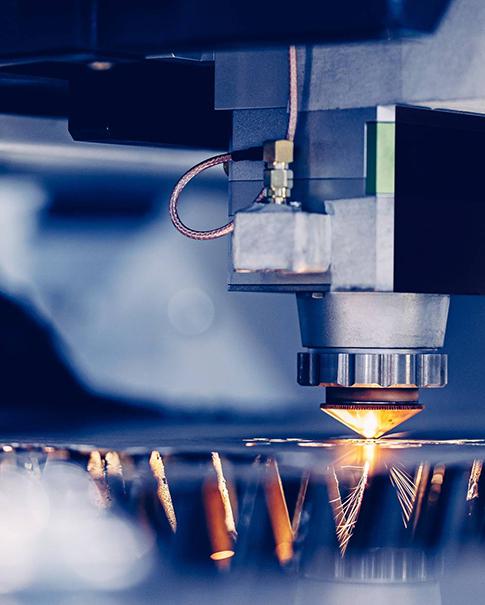

Обработка поверхности на станках с ЧПУ: полное руководство по типам, схемам и испытаниям

Sep 05, 2025

Качество поверхности является ключевым показателем точности обработки деталей на станках с ЧПУ. Оно включает три аспекта: шероховатость (микроскопическая неровность), волнистость (макроскопическая периодическая неровность) и текстуру (направление движения инструмента). I. Виды обработки поверхности (как добиться) Различные операции и стратегии обработки позволяют добиться разной чистоты поверхности. Ниже представлен порядок обработки от грубой к тонкой.Типичное достижимое значение шероховатости (Ra), описание типов обработки и применимых сценариевЧерновая обработка толщиной от 12,5 мкм до 3,2 мкм предполагает большую глубину резания и высокую подачу для быстрого удаления материала, оставляя заметные следы инструмента и некачественную поверхность. На начальном этапе формовки деталей припуски на обработку закладываются для некритичных поверхностей.Получистовая обработка выполняется с толщиной 3,2–1,6 мкм для подготовки к чистовой обработке, удаления следов черновой обработки и обеспечения необходимого припуска на чистовую обработку. Окончательная обработка большинства несопрягаемых поверхностей, монтажных поверхностей и т. д.Традиционная чистовая обработка с тонкостью 1,6–0,8 мкм предполагает малую глубину резания, небольшую подачу и высокую скорость вращения. Следы от ножа видны невооруженным глазом, но гладкие на ощупь. Наиболее распространённые требования к точности предъявляются к статическим сопрягаемым поверхностям, уплотнительным поверхностям, корпусам подшипников и т. д.Высокоточная обработка с точностью 0,8–0,4 мкм требует оптимизированных параметров, острого режущего инструмента, высокожёстких станков и эффективного охлаждения. Поверхность получается исключительно гладкой. Динамические сопряжённые поверхности, стенки гидроцилиндров и высоконагруженные опорные поверхности.Суперфиниширование с точностью 0,4–0,1 мкм требует использования монокристаллического алмазного инструмента, чрезвычайно высокой точности станков и стабильной среды (постоянной температуры). Оптические компоненты, поверхности прецизионных приборов, обработка кремниевых пластин.Ручная полировка/шлифовка < 0,1 мкм: Удалите следы ножа вручную или механическим способом, например, наждачной бумагой или оселком с маслом, до достижения зеркального эффекта. Детали внешнего вида, полости пресс-форм, поверхности пищевых продуктов и медицинского оборудования.II. Символы, диаграммы и аннотации (как указывать) Инженеры четко указывают требования на чертеже с помощью символов шероховатости поверхности. 1. Основные символы Объяснение значений символов√ Основные символы указывают на то, что поверхность может быть получена любым процессом, и их использование само по себе бессмысленно.Youdaoplaceholder0 чаще всего используется для обозначения удаления материалов. Он указывает на то, что поверхность получена путём удаления материала с помощью таких методов обработки, как фрезерование, точение и сверление.«Неудаление материала относится к поверхностям, сформированным литьем, ковкой, прокаткой и т. д., которые не требуют обработки». 2. Полная аннотация (на примере удаления материальных символов): ` ` `[a] - Параметры и значения шероховатости (например, Ra 0,8)[б] - Методы обработки (например, «фрезерование»)[c] - Символы направления текстуры (например, «=»)[d] - Припуск на обработку (например, 0,3 мм)[e] - Длина выборки (например, 0,8 мм) 3. Примеры распространенных аннотаций: · ⌝ Ra 1,6: наиболее распространённая форма. Она указывает на то, что максимальное значение шероховатости поверхности Ra составляет 1,6 мкм при использовании метода удаления материала.· ⌝ Ra max 3.2: значение Ra не должно превышать 3,2 мкм.· ⌝ Ra 0,8 / Rz 3,2: указаны значения Ra и Rz.· ⌝ Rz 10 N8: маркировка «класс N», N8 соответствует Rz 10 мкм. 4. Символ направления текстуры поверхности: Направление текстуры имеет решающее значение для герметизации и координации движения. Символ указан на выносной линии. Схематическая диаграмма значения символаНаправление траектории инструмента плоскости проекции, параллельной виду, параллельно границе плоскости, на которой он находится.Перпендикулярно плоскости проекции вида, направление траектории инструмента перпендикулярно границе плоскости, в которой он расположен.Траектория инструмента текстуры X-cross имеет крестообразную форму (например, фрезерование вперед и назад)М разнонаправленная без доминирующего направления (например, точечное фрезерование)Приблизительные концентрические окружности C получаются путем поворотаИзлучение, приближенное к R, получается путем торцевой обточки или торцевого фрезерования.III. Проверка шероховатости поверхности (как проверить) После завершения обработки необходимо провести объективные измерения с помощью профессиональных приборов, чтобы проверить соответствие изделия требованиям чертежей. 1. Контактный профилометр (метод трассировки иглой) · Принцип: Это самый классический и проверенный метод. Чрезвычайно острый алмазный зонд (с радиусом закругления кончика приблизительно 2 мкм) плавно скользит по поверхности детали. Вертикальное смещение преобразуется в электрический сигнал, который затем усиливается и рассчитывается для получения таких параметров, как Ra и Rz.· Оборудование: Прибор для измерения шероховатости поверхности.· Преимущества: Точное измерение, соответствие национальным стандартам и возможность измерения различных сложных форм.· Недостатки: это контактное измерение, которое может поцарапать очень мягкие материалы, а также имеет относительно низкую скорость измерения. 2. Бесконтактный оптический профилировщик · Принцип: Используя такие методы, как интерференция света, конфокальная микроскопия или рассеяние белого света, можно построить трехмерную топографию поверхности, анализируя отражение света на поверхности и тем самым вычисляя шероховатость.· Преимущества: высокая скорость, отсутствие царапин на заготовках, возможность измерения очень мягких материалов.· Недостатки: Чувствительность к отражающим характеристикам поверхности (трудно измерять прозрачные и сильно отражающие материалы), и оборудование, как правило, более дорогое. 3. Сравнение образцов блоков (быстрый и практичный метод) · Принцип: используется набор стандартных образцов с известными значениями шероховатости Ra. С помощью ощупывания ногтем и визуального сравнения измеряемая поверхность сравнивается с образцами, чтобы оценить приблизительный диапазон шероховатости.· Преимущества: чрезвычайно низкая стоимость, быстрота и удобство, подходит для мастерских.· Недостатки: крайне субъективен и неточен. Его можно использовать только для приблизительной оценки и предварительного суждения, но нельзя использовать в качестве основы для окончательного принятия. Предлагаемый процесс измерения 1. Анализ чертежа: четко определите параметры, которые необходимо измерить (например, Ra), и их теоретические значения.2. Очистите поверхность: убедитесь, что на проверяемом участке нет масляных пятен, пыли и заусенцев.3. Метод отбора:· Быстрая онлайн-проверка → Используйте блоки сравнения.· Окончательный контроль качества → Используйте контактный профилометр.Для мягких или зеркальных заготовок рассмотрите возможность бесконтактного оптического измерения.4. Проведите измерения: возьмите среднее значение нескольких измерений в разных точках на поверхности, чтобы обеспечить репрезентативность результатов.5. Регистрация и оценка: запишите измеренные значения и сравните их с требованиями чертежей, чтобы вынести решение о соответствии или несоответствии. Только путем объединения правильной технологии обработки, четкой маркировки чертежей и научной проверки измерений можно полностью контролировать качество поверхности деталей с ЧПУ.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ