Что такое чистота поверхности при обработке?

По сути, чистота поверхности при механической обработке определяется мелкими неровностями, остающимися на поверхности детали после обработки. Эти неровности обычно подразделяются на три категории:

- Шероховатость: мелкие, близко расположенные отклонения, возникающие в процессе резания. Шероховатость сильно зависит от скорости подачи, остроты инструмента и скорости резания.

- Волнистость: более крупные и широко разбросанные отклонения, вызванные вибрацией станка, его прогибом или тепловой деформацией.

- Направление рисунка поверхности, определяемое методом обработки (например, точение оставляет круговые узоры, шлифование оставляет линейные следы).

Теперь представьте себе две крайности:

- Вал с плохой обработкой поверхности, который изнашивает подшипники, создает шум и сокращает срок службы.

- Прецизионная деталь для аэрокосмической отрасли с тщательно контролируемой отделкой, которая обеспечивает герметичность, снижает сопротивление и надежно работает в условиях нагрузки.

Именно этот баланс между скоростью производства и качеством отделки имеет значение. Мы видим это каждый день, когда обработка деталей для клиентов из разных отраслей. Правильная отделка может стать решающим фактором в том, пройдёт ли деталь проверку или окажется в мусорном ведре. КесоБлагодаря нашим передовым установкам для обработки и строгому контролю процесса нам не приходится выбирать между эффективностью и точностью, мы получаем и то, и другое.

Типы и шкалы отделки поверхности

Зеркальная поверхность нужна не каждой детали. Поэтому специалисты по обработке деталей различают типы обработки поверхности, каждый из которых подходит для разных целей:

- Черновая обработка: производится путем скоростной резки, обычно подходит для внутренних деталей или некритических поверхностей.

- Чистовая обработка: достигается за счет оптимизированных параметров резания, часто используется там, где требуется умеренная точность.

- Шлифованная поверхность: достигается шлифованием, обеспечивает более жесткие допуски и лучшую гладкость.

- Полированная/зеркальная поверхность: достигается путем шлифовки или полировки, имеет решающее значение для медицинских имплантатов, оптики или уплотнительных компонентов.

Шкалы качества поверхности

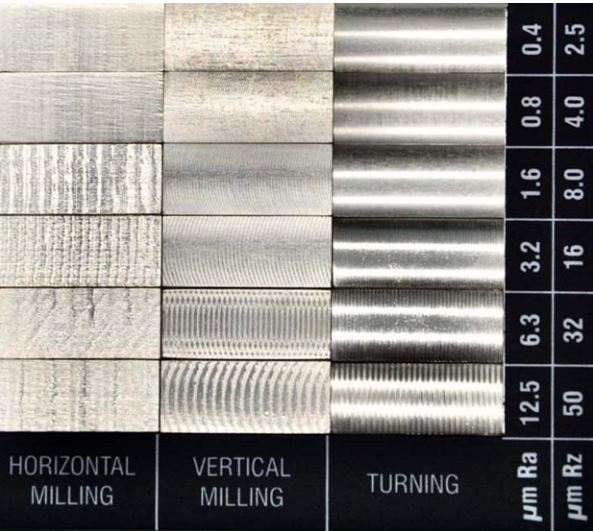

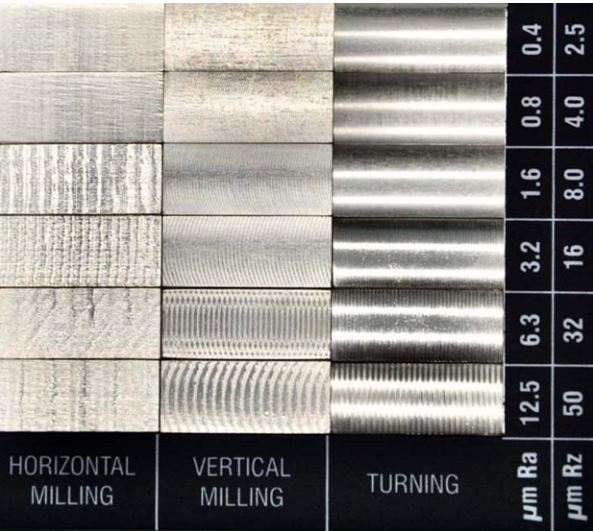

Для измерения и сравнения этих характеристик инженеры используют такие шкалы, как:

- Ra (средняя шероховатость): наиболее распространенная мера, представляющая среднюю шероховатость в микрометрах (мкм) или микродюймах (мкдюйм).

- Rz: средняя разница между самым высоким пиком и самым низким впадиной в нескольких образцах.

- RMS (среднеквадратичное отклонение): еще один математический способ выражения шероховатости, немного отличающийся от Ra, но часто используемый в старых спецификациях.

В Keso мы не просто рассчитываем Ra и Rz на бумаге, мы проверяем их с помощью собственного испытательного оборудования и подкрепляем реальными вариантами отделки, такими как дробеструйная обработка, анодирование, чистка и зеркальная полировка, гарантируя клиентам получение как цифр, так и качества поверхности, требуемых для их применения.

В механической обработке эти измерения часто привязаны к шкале шероховатости поверхности (иногда обозначаемой числом N, например, N1 = очень тонкая, N12 = грубая). Например:

- На уплотнительных поверхностях обычно применяется обработка N7 (шероховатость Ra около 0,8 мкм).

- Чистовая обработка N12 (шероховатость Ra около 50 мкм) типична для чернового фрезерования, где точность не имеет решающего значения.

Наличие стандартизированной шкалы шероховатости поверхности для механической обработки позволяет машинистам, инженерам и менеджерам по закупкам «говорить на одном языке» при определении требований к деталям. А когда дело доходит до допусков, опыт нашей команды в области механической и финишной обработки гарантирует, что готовая деталь будет соответствовать заявленным характеристикам.

Таблицы качества поверхности и реальные применения

SОтделка поверхности — это больше, чем просто выбор внешнего вида. обработка на станках с ЧПУ, он определяет трение, износостойкость, герметизирующие свойства и даже взаимодействие компонента с покрытиями или сопряжёнными деталями. Понимание таблиц шероховатости поверхности, единиц измерения и методов реальных испытаний гарантирует, что ваши детали будут соответствовать как функциональным, так и эстетическим требованиям. Мы консультируем клиентов по вопросам, какие виды обработки поверхности обеспечат им наилучшее сочетание функциональности, долговечности и стоимости. Ведь иногда зеркальная полировка компонента для аэрокосмической отрасли оправдана, а иногда достаточно простой фрезерованной отделки. Именно такие рекомендации мы предлагаем в каждом проекте.

Таблица перевода шероховатости поверхности

В разных отраслях промышленности используются разные показатели шероховатости поверхности. В механической обработке наиболее распространёнными являются Ra (средняя шероховатость), Rz (средняя высота от пика до впадины) и значения N (классы шероховатости, в основном основанные на стандартах ISO).

Вот таблица перевода, которую на самом деле используют наши инженеры:

| Класс шероховатости (Н) |

Ra (мкм) |

Ra (мкдюйм) |

Типичный пример процесса |

| N1 |

0,025 |

1 |

Суперфиниширование / притирка |

| N2 |

0,05 |

2 |

Притирка / хонингование |

| N3 |

0.1 |

4 |

Тонкое измельчение |

| N4 |

0,2 |

8 |

Шлифовка/Полировка |

| N5 |

0,4 |

16 |

Чистовое фрезерование/точение |

| N6 |

0,8 |

32 |

Стандартное фрезерование/точение |

| N7 |

1.6 |

63 |

Общая обработка на станках с ЧПУ |

| N8 |

3.2 |

125 |

Черновое фрезерование |

| N9 |

6.3 |

250 |

Грубая токарная обработка |

| N10 |

12.5 |

500 |

Тяжелые резы, литые поверхности

|

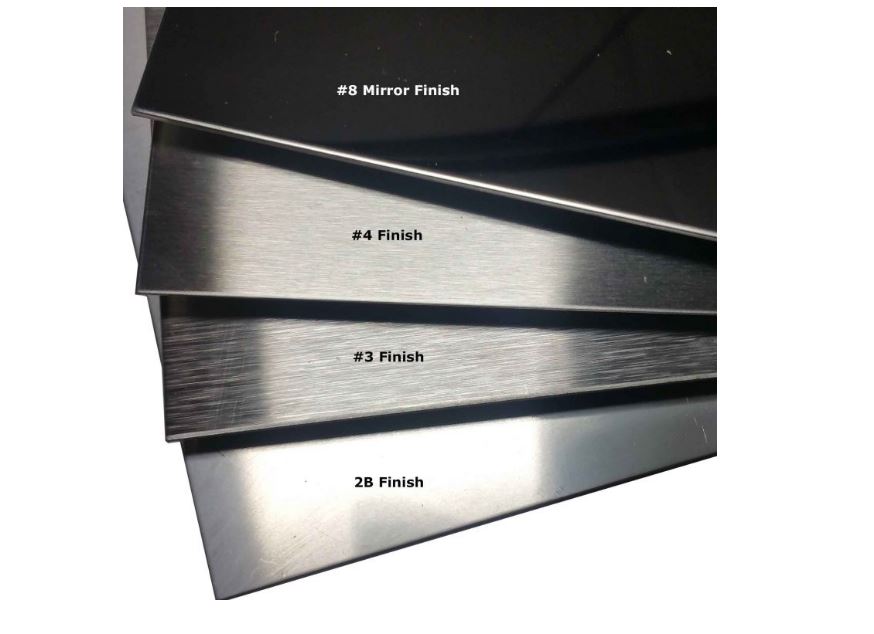

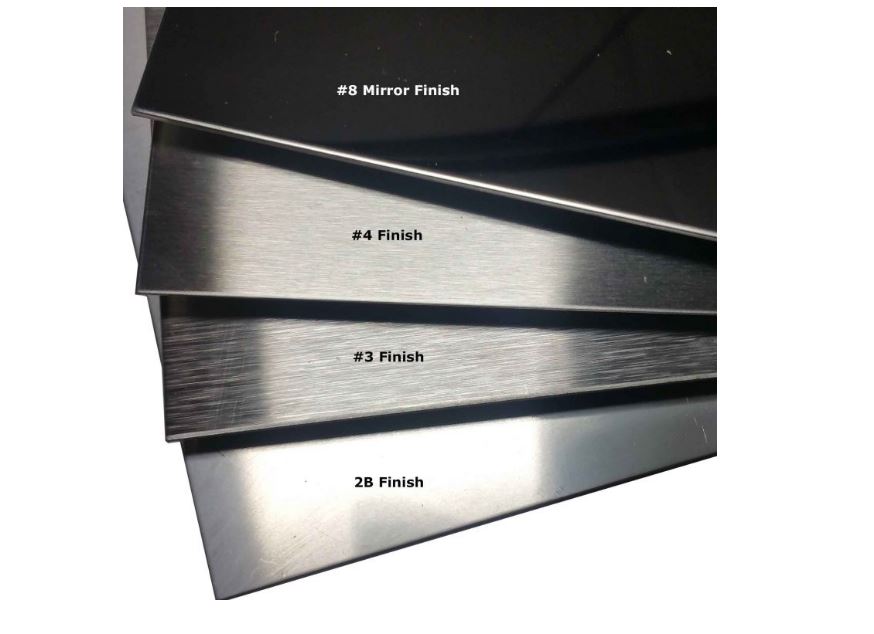

Отделка поверхности нержавеющей стали

Нержавеющая сталь часто требует более строгого контроля качества поверхности, чем более мягкие металлы, особенно в таких отраслях, как пищевая промышленность, аэрокосмическая промышленность и производство медицинских приборов. При обработке валов из нержавеющей стали для клиентов в пищевой промышленности гладкая поверхность — это не просто декоративный элемент, она предотвращает размножение бактерий и обеспечивает соответствие стандартам. Именно этим деталям мы уделяем особое внимание в JLCCNC.

- Отделка 2B (~Ra 0,3–0,5 мкм, близко к N5/N6) – наиболее распространённая финишная обработка листов нержавеющей стали. Гладкая, отражающая, но не зеркальная. Часто используется в промышленности и пищевой промышленности.

- №3 (шероховатость ~Ra 0,8–1,2 мкм, около N7) – грубая, направленная полировка с видимыми полосами зернистости. Обычно используется для кухонного оборудования и декоративных поверхностей.

- Отделка №4 (~Ra 0,4–0,8 мкм, N5–N6) – самая популярная шлифованная отделка для нержавеющей стали. Чистая, однородная и простая в уходе. Широко используется в бытовой технике, лифтах и архитектурных панелях.

- Зеркальная поверхность №8 (Ra 0,2 мкм или ниже, N4–N2) – высокоотражающая, зеркальная поверхность, достигаемая посредством последовательных этапов полировки. Распространено для декоративных, медицинских и оптических компонентов.

Совет: нержавеющая сталь закаляется. Использование более острого инструмента, правильной охлаждающей жидкости и избегание трущихся поверхностей поможет сохранить качество поверхности.

Мы также обнаружили, что баланс скорости подачи и правильного покрытия инструмента имеет решающее значение. Один клиент из медицинской отрасли обратился к нам с грубыми прототипами имплантатов. После оптимизации параметров мы получили поверхности, достаточно гладкие, чтобы соответствовать стандартам хирургического контроля. Грубая обработка может привести к повышенному трению, более быстрому износу, а иногда и к неточной установке деталей. И, честно говоря, именно здесь хороший цех с ЧПУ играет решающую роль: резать может каждый, но не каждый может обеспечить такую чистую и однородную поверхность, которая сэкономит вам время на доработке и дополнительные расходы в будущем.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ