1. Интеллектуальность: ИИ и машинное обучение позволяют оптимизировать весь процесс

- Адаптивная обработка

- Алгоритм ИИ анализирует силу резания, вибрацию, температуру и другие данные в режиме реального времени и динамически регулирует скорость подачи и скорость шпинделя для снижения износа инструмента и повышения точности обработки.

- Практический пример: компания Siemens разработала систему управления на базе искусственного интеллекта, которая прогнозирует срок службы инструмента и выдает ранние предупреждения, сокращая время простоя на 30%.

- Оптимизация параметров процесса

- Модели машинного обучения генерируют оптимальные сценарии резания на основе исторических данных обработки, таких как оптимизация стратегии эвакуации стружки при сверлении глубоких отверстий.

- Прогнозирование и компенсация дефектов:

- В сочетании с технологией цифрового двойника траектория инструмента заранее компенсируется путем моделирования возможных искажений или ошибок во время обработки.

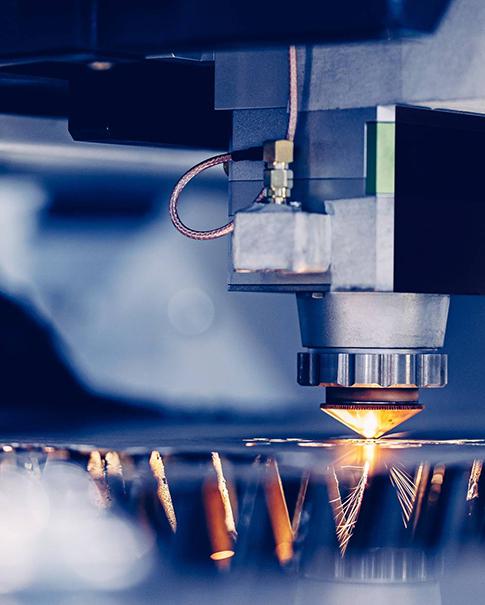

2. Гибридное производство: бесшовная интеграция аддитивных и субтрактивных технологий

- 3D-печать + Обработка композитных материалов на станках с ЧПУ

- Аддитивное производство (например, 3D-печать по металлу) для быстрое прототипирование сложных конструкций, прецизионная обработка на станках с ЧПУ для контроля чистоты поверхности и допусков.

- Наглядный пример: серия LASERTEC 3D от DMG MORI объединяет «печать + фрезерование».

- Градиентная обработка материалов

- Сочетание многокомпонентной 3D-печати и технологии ЧПУ для производства деталей с локальными различиями в эксплуатационных характеристиках (например, износостойкая поверхность + легкая сердцевина).

3. Сверхточная обработка: прорыв в нанометровой точности

- Микро-нано процессgn технология

- 5-осевой наностанок с рычажным механизмом может обрабатывать оптические линзы, датчики MEMSи т. д., с шероховатостью поверхности Ra 1 нм или менее.

- Области применения: детали машин для литографии полупроводников, детали медицинских микророботов.

- Дополнительный инструмент и технология охлаждения

- Инструменты с алмазным покрытием, технология охлаждения низкотемпературным жидким азотом для эффективной резки труднообрабатываемых материалов, таких как керамика на основе карбида кремния.

4. Зелёное производство: энергосбережение и защита окружающей среды стали основными показателями**

- Сухая резка и минимальное количество смазки (MQL):

- Сократить использование смазочно-охлаждающей жидкости на 90%, снизить затраты на утилизацию отработанной жидкости и загрязнение окружающей среды.

- Система рекуперации энергии

- Энергия торможения станка возвращается в электросеть, что снижает потребление энергии на 15–20%.

5. Гибкое производство: эффективное реагирование на небольшие партии и множество разновидностей

- Модульная конструкция машины:

- Быстрая замена шпинделей, инструментальных магазинов и приспособлений в соответствии с различными потребностями обработки деталей.

- Облачное совместное производство

- С помощью промышленной интернет-платформы можно удаленно запускать программу обработки и контролировать состояние оборудования на заводе по всему миру.

- Практический пример: система FIELD компании FANUC поддерживает взаимодействие устройств разных марок.

- Переналадки с использованием цифровых двойников:

- Технология виртуального ввода в эксплуатацию сокращает время переналадки производства более чем на 50%, что особенно подходит для индивидуального производства медицинского оборудования.

6. Сотрудничество человека и робота: от автоматизации к автономности**

- Интеграция коллаборативного робота (кобота):

- Роботы отвечают за загрузку и разгрузку, тестирование, станки с ЧПУ фокусируются на высокопроизводительной обработке, а взаимодействие человека и машины повышает эффективность.

- Применение: Линия по производству автозапчастей работает без присмотра 24 часа в сутки.

- Эксплуатация и обучение с использованием дополненной и виртуальной реальности

- Очки дополненной реальности помогают работникам быстро осваивать сложные машинные операции, сокращая циклы обучения.

- Автономная система принятия решений

- Обработка данных в режиме реального времени на основе граничных вычислений, машина может самостоятельно выбирать траекторию движения инструмента или запрашивать техническое обслуживание.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ