Что такое токарная обработка с ЧПУ?

Jun 20, 2025

Токарная обработка с ЧПУ — один из тех процессов, который тихо управляет большей частью окружающего нас мира. Если вы когда-либо держали в руках металлический вал, резьбовой соединитель или даже обработанную ручку, скорее всего, они вышли из токарного станка с ЧПУ. Это точный и надежный метод формовки круглых или цилиндрических деталей, и он является основным в отраслях, которые не могут позволить себе догадки, таких как аэрокосмическая, автомобильная и медицинская техника.

Но токарная обработка с ЧПУ — это не просто вращение металла и снятие стружки. Это достижение точных размеров, поддержание единообразия на сотнях единиц,d поддержание бесперебойного производства от начала до конца. В этом блоге мы разбираем, что такое токарная обработка с ЧПУ, какие типы операций она использует, с какими материалами она лучше всего работает и почему производители полагаются на нее для критически важных компонентов.

Что такое токарная обработка с ЧПУ?

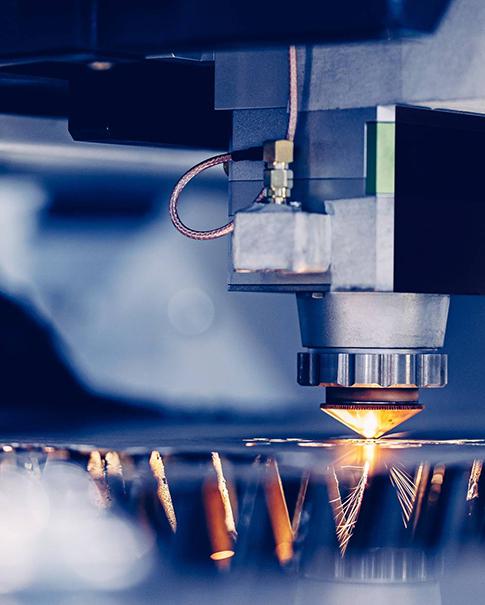

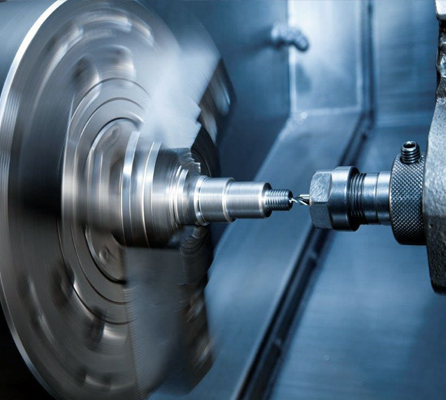

Токарная обработка с ЧПУ — это субтрактивный процесс обработки, который использует токарные станки с компьютерным управлением для придания материалу, обычно металлу или пластику, точной формы цилиндрических деталей. Проще говоря: кусок сырья вращается с высокой скоростью, а фиксированный режущий инструмент обрезает его до нужного размера. Это суть процесса токарной обработки с ЧПУ.

Что отличает его от других методов обработки, так это способ, которым материал вращается, в то время как режущий инструмент остается неподвижным. Это делает его идеальным для производства симметричных форм, таких как стержни, валы, втулки и резьбы. В отличие от фрезерования, где инструмент движется вокруг детали, токарная обработка с ЧПУ вращается вокруг центральной оси. Буквально.

Эти станки невероятно точны, особенно когда вы имеете дело с прецизионной токарной обработкой с ЧПУ. Вы загружаете файл CAD, станок делает все остальное, и конечный продукт выглядит именно так, как и должен. Если вам нужны сотни (или тысячи) идентичных деталей, хороший токарный станок с ЧПУ — ваш лучший друг.

Вам интересно, как точение соотносится с другими методами? Ознакомьтесь с нашим анализом фрезерования с ЧПУ и точения с ЧПУ: что лучше?, чтобы узнать, какой процесс лучше всего подойдет для вашего следующего проекта.

Виды токарных операций с ЧПУ

Токарная обработка с ЧПУ не является универсальной. В рамках этого процесса существует несколько специализированных операций в зависимости от конструкции и функции детали, которую вы изготавливаете. Вот краткий обзор наиболее распространенных токарных операций с ЧПУ:

● Прямое точение – это самая базовая операция, при которой инструмент движется параллельно оси вращения, чтобы постепенно уменьшить диаметр исходного материала. Например, если вы обрабатываете стальной стержень с 25 мм до 20 мм для гидравлического поршня, это движение, которое это делает.

● Конусная токарная обработка – здесь режущий инструмент движется под углом к оси заготовки, чтобы создать конусообразную форму. Вы часто увидите это в таких компонентах, как центры задней бабки токарного станка или рукоятки станка, где диаметр должен постепенно меняться.

● Проточка канавок – это включает в себя вырезание узких углублений или пазов в материале. Эти канавки могут иметь практическое значение, например, позволяя стопорным кольцам вставляться на место или контролировать способ сборки одной детали с другими.

● Торцевание – В этой операции инструмент перемещается по торцу вращающейся заготовки, чтобы создать чистую, плоскую поверхность. Обычно это последний шаг при подготовке торца детали, например, при обработке торца латунной шестерни.

● Резьба – используется для вырезания винтовых элементов на внутренней или внешней стороне детали, резьба распространена в болтах, трубной арматуре и корпусах разъемов. Токарные станки с ЧПУ могут создавать резьбу с высокой точностью, которая соответствует стандартным спецификациям, таким как UNC, UNF или метрическим форматам.

Теперь, если вы углубитесь в программирование этих движений, вы столкнетесь с G41 и G42 в токарной обработке с ЧПУ. Это коды компенсации инструмента. G41 смещает инструмент влево от траектории (для компенсации слева), а G42 перемещает его вправо. Правильное их использование гарантирует, что ваш инструмент не будет грызть слишком много или недостаточно. Это тот тип деталей, который отделяет чистую деталь от бракованной.

Материалы, используемые в токарной обработке с ЧПУ

Одной из самых сильных сторон токарной обработки с ЧПУ является ее универсальность в отношении материалов. Работаете ли вы с металлами или пластиком, хорошо настроенный токарный станок с ЧПУ с легкостью справится с этой работой.

Что касается металла, то детали, получаемые на токарных станках с ЧПУ, часто изготавливаются из:

● Алюминий – легкий, простой в обработке, отлично подходит для аэрокосмической и автомобильной промышленности.

● Нержавеющая сталь — прочная, устойчивая к коррозии, идеально подходит для медицинских или пищевых компонентов.

● Латунь – легко режется и идеально подходит для изготовления фитингов и декоративных деталей.

● Титан — известен своим превосходным соотношением прочности к весу и коррозионной стойкостью.

Для пластика распространены следующие варианты:

● Нейлон – прочный и гибкий.

● ПТФЭ (тефлон) – термо- и химически стойкий.

● ABS – Доступный и простой в работе материал.

Выбор материала зависит не только от внешнего вида или стоимости. Если вы стремитесь к точной токарной обработке с ЧПУ, такие вещи, как термостойкость, жесткость и качество поверхности, играют свою роль. Правильное соответствие материала и настройки станка — это то, что дает вам стабильные, высококачественные результаты каждый раз.

Преимущества токарной обработки с ЧПУ

Давайте поговорим о преимуществах. Что делает токарную обработку с ЧПУ таким популярным методом в производстве? Все просто: она обеспечивает качество, скорость и последовательность, с которыми ручные методы просто не могут сравниться.

● Точность, которой можно доверять: при правильной настройке допуски в пределах нескольких микрон являются стандартными. Именно поэтому прецизионная токарная обработка с ЧПУ используется для аэрокосмических компонентов, хирургических инструментов и других деталей, где отказ невозможен.

● Скорость и эффективность: после настройки программы производственные циклы могут выполняться быстро, особенно при использовании устройств подачи прутка и многошпиндельных токарных станков с ЧПУ.

● Повторяемость: независимо от того, изготавливаете ли вы 10 или 10 000 деталей, они будут получаться абсолютно одинаковыми.

● Экономическая эффективность: высокие затраты на настройку компенсируются низкими ценами за деталь в средних и больших объемах.

● Гибкость проектирования: сложные формы, резьбы и элементы, которые было бы сложно или невозможно выполнить вручную, легко достижимы с помощью токарной обработки с ЧПУ.

Поэтому, если ваши детали должны работать без сбоев, а у вас нет времени на пробы и ошибки, токарная обработка на станке с ЧПУ — это не просто правильный вариант, это единственный, который имеет смысл.

Приложения и отрасли

Токарная обработка с ЧПУ встречается в большем количестве мест, чем большинство людей осознает. Это касается не только крупных фабрик или промышленных предприятий, детали, полученные с помощью токарной обработки с ЧПУ, можно найти как в повседневных продуктах, так и в специализированном оборудовании.

Несколько отраслей, в которых широко используется токарная обработка на станках с ЧПУ:

● Автомобилестроение – для шестерен, валов и втулок, которые должны выдерживать износ и крутящий момент.

● Авиакосмическая промышленность – Где точность не является обязательной. Точеные детали, такие как муфты и сопла, должны быть безупречными.

● Медицина – хирургические инструменты, имплантаты и корпуса — все это выигрывает от жестких допусков и гладкой отделки.

● Электроника – разъемы и корпуса, особенно изготовленные из цветных металлов, часто начинаются с услуг токарной обработки на станках с ЧПУ.

Выбор услуг токарной обработки с ЧПУ

Не все цеха с ЧПУ одинаковы. Если вы хотите передать производство на аутсорсинг или масштабировать его, выбор правильного поставщика услуг токарной обработки с ЧПУ имеет большее значение, чем думает большинство людей.

Вот на что следует обратить внимание:

● Опыт работы с вашим материалом – Точение титана – это не то же самое, что работа с ABS. Мастерская должна знать разницу.

● Стандарты точности и контроля – Не просто смотрите на детали, спросите, как они измеряются. Надежный цех с ЧПУ должен иметь надежные методы контроля качества, такие как измерение в процессе, проверка чистоты поверхности и документированные отчеты о допусках.

● Оборудование и возможности – Используют ли они современные многоосевые токарные станки с ЧПУ? Могут ли они справиться со сложностью ваших деталей?

● Скорость выполнения и гибкость — сроки имеют значение. Также важна возможность вносить изменения в дизайн в процессе выполнения.

Кроме того, если вы работаете со сложной геометрией, убедитесь, что в цехе понимают такие вещи, как компенсация инструмента. (Да, снова G41 и G42 в токарной обработке с ЧПУ. Если они не знают, как их правильно использовать, уходите.)

В конце концов, хороший партнер в области ЧПУ не просто поставляет детали, он экономит ваше время, нервы и деньги.

Заключение

Токарная обработка с ЧПУ делает одну вещь действительно хорошо: она делает точные, однородные детали без потери времени. Работаете ли вы с металлом, пластиком или чем-то средним, это один из самых эффективных способов сделать работу правильно.

Если вам нужны надежные, деловые услуги по обработке на станках с ЧПУ, мы здесь, чтобы помочь. Мы работаем с реальными допусками, реальными материалами и реальными сроками, ничего сверхобещанного, только детали, которые подходят и функционируют.

Свяжитесь с нами, если вы готовы серьезно отнестись к работе с ЧПУ.

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ